La carne de pollo es actualmente una de las proteínas más asequibles y ampliamente disponibles del mundo. Esto no es casualidad, sino el resultado de mejoras constantes en la cría, el manejo sanitario, la nutrición y el alojamiento de las aves de corral a lo largo de muchas décadas. Para 2032, se prevé que la carne de ave represente el 41 % de toda la proteína cárnica consumida a nivel mundial, más que la carne de cerdo, res y cordero juntas (OCDE/FAO, 2023). La avicultura también utiliza menos recursos que otros tipos de producción de carne, lo que la convierte en una opción más sostenible desde el punto de vista ambiental.

Llevar el pollo de la granja a la mesa implica varios pasos interconectados, cada uno importante para producir carne de calidad. El proceso comienza con programas de cría que producen huevos fertilizados de aves reproductoras cuidadosamente seleccionadas. Estos huevos se envían a criaderos donde nacen los pollitos. Los pollitos se trasladan a instalaciones de engorde, donde se crían hasta que alcanzan el peso adecuado para su procesamiento. Finalmente, se transportan a plantas procesadoras donde se preparan para la venta. Todo este proceso lleva mucho más tiempo del que la mayoría de la gente cree.

Sistema de crianza

La avicultura moderna se basa en un importante descubrimiento de la década de 1950: los pollos que producen carne no suelen ser buenos reproductores, y viceversa. Esto llevó a los criadores a desarrollar líneas genéticas separadas, masculinas y femeninas, que podían cruzarse para obtener lo mejor de ambas características.

Cría moderna y cadena de suministro

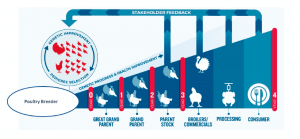

Los programas de cría actuales funcionan mediante la selección de múltiples líneas genéticas, cada una elegida por sus características específicas. Desde la selección inicial hasta la producción de pollos comerciales, transcurren aproximadamente cuatro años. El sistema funciona como una pirámide (Figura 1), con los mejores reproductores en la cima. Las mejoras genéticas realizadas en el nivel superior se propagan gradualmente a lo largo de varias generaciones de aves.

El cruzamiento suele comenzar a nivel de abuelos, creando diferentes tipos de pollos para las distintas necesidades del mercado. Los criadores recopilan continuamente la opinión de granjeros, procesadores y consumidores para ajustar sus objetivos de crianza (Neeteson et al., 2023).

Figura 1: Estructura del sistema de cría (Neeteson et al., 2023)

Acciones de bisabuelos

En la cima de la pirámide se encuentran los pollos bisabuelos, la base de todo el sistema de crianza. La cría de pollos de engorde utiliza principalmente dos razas: pollos Plymouth White (de línea materna) y pollos Cornish White (de línea paterna). Dentro de estas razas, los criadores mantienen líneas especializadas de aves seleccionadas por sus valiosas características, como un alto rendimiento de carne de pechuga y una conversión alimenticia eficiente.

Los objetivos en este nivel incluyen desarrollar líneas que se destaquen en características específicas, determinar qué líneas se reproducen bien juntas, expandir líneas genéticas exitosas, mantener la calidad de las líneas existentes y producir óvulos para la próxima generación.

Acciones de abuelos

Este nivel implica la cría de aves de las líneas probadas mencionadas anteriormente. Es el primer paso del cruzamiento, combinando genética de granjas de bisabuelas para crear la base de la población parental.

Stock parental

Aquí se produce el segundo cruce, dando origen a los pollos híbridos comerciales. Estos progenitores ponen los huevos que se convertirán en pollos de engorde para la venta de carne.

Objetivos de reproducción

Los programas de crianza modernos buscan mejorar múltiples rasgos, no solo la velocidad de crecimiento. Cada programa tiene objetivos específicos según el papel que desempeñará esa línea en el ave comercial final.

Selección y rasgos

Para cada rasgo que los criadores desean mejorar, calculan un valor genético estimado para cada ave considerada para la reproducción. Este valor combina el rendimiento del ave con la información genética de sus parientes y ancestros. La precisión de estas predicciones depende de la cantidad de información disponible y de la complejidad genética del rasgo.

Cruce de razas y relevancia en el mercado

Las razas comerciales de pollos provienen del cruce de tres a cuatro líneas genéticas puras. Cada línea se selecciona por sus características específicas, como la tasa de crecimiento, el rendimiento de carne o la capacidad reproductiva. La importancia de las diferentes características varía según el papel que cada línea desempeñe en el cruce final.

Por ejemplo, si una línea está destinada a pollos de crecimiento lento, los criadores no la seleccionarán por su rápido crecimiento. Los programas de mejoramiento genético modernos consideran la salud y el bienestar animal para todas las líneas genéticas, no solo las características de producción. Establecer estos objetivos de mejoramiento genético requiere una planificación a largo plazo para garantizar que las razas se adapten a las necesidades cambiantes del mercado (Dawkins y Layton, 2012).

Criaderos

Las incubadoras transforman los huevos fertilizados en pollitos de un día para todos los niveles de la pirámide reproductiva. Las incubadoras más importantes son aquellas que reciben huevos de las parvadas reproductoras y producen los pollos de engorde finales para la producción de carne.

Dos líneas híbridas predominan a nivel mundial: Ross 308 (desarrollada por Aviagen) y Cobb 500 (creada por Cobb Vantress). Estas son las líneas de pollos de engorde más utilizadas en todo el mundo (Giersberg et al., 2021).

Almacenamiento de huevos

Cuando los huevos llegan a la planta de incubación, se almacenan en grandes cámaras frigoríficas a una temperatura de 10-15 °C con humedad controlada. El tiempo de almacenamiento depende de la demanda de pollitos y del nivel de ocupación de las incubadoras. Los administradores de la planta de incubación deben equilibrar el número de huevos para que las incubadoras funcionen eficientemente y cumplan con los plazos de entrega (Giersberg et al., 2021).

Compartimento de configuración

La incubación comienza en el compartimento de incubación, donde las condiciones se controlan con precisión. Los huevos se colocan en bandejas con los extremos romos hacia arriba y se giran 90 grados cada hora. La temperatura se mantiene a 37,8 °C con una humedad del 55 %. A partir del día 10, se inicia el enfriamiento controlado. Tres días antes de la eclosión, los huevos se revisan con luz brillante (trasluz) y se trasladan a los compartimentos de incubación.

Compartimento de eclosión

La etapa final ocurre en compartimentos de eclosión diseñados para cuando emergen los pollitos. La rotación se detiene tres días antes de la eclosión (a los 18 días en el caso de los pollitos). Los huevos permanecen planos y las condiciones cambian a temperaturas ligeramente más bajas (36,6-37,0 °C) con una humedad mucho más alta (65-90 %).

Gestión posterior a la eclosión

El tiempo desde la eclosión del primer pollito hasta la del último (llamado ventana de eclosión) debería ser idealmente de 24 a 36 horas. Durante este tiempo, el personal retira los pollitos secos, verifica su calidad, los clasifica por sexo si es necesario y les administra las vacunas esenciales.

Transporte de pollitos

Los pollitos recién nacidos poseen un saco vitelino en el abdomen que les proporciona nutrientes y agua hasta 48 horas después de la eclosión. Si las condiciones de transporte son deficientes, los pollitos agotan esta reserva más rápidamente, lo que puede perjudicar su crecimiento y productividad posterior. Reducir el estrés durante el transporte mejora el bienestar y el potencial de crecimiento de los pollitos (Yerpes et al., 2020).

Granjas de pollos de engorde

Las granjas modernas de pollos de engorde son donde se crían los pollos comerciales finales hasta alcanzar el peso de mercado. Los gallineros actuales (Figura 2) están diseñados para la eficiencia y el bienestar animal.

Figura 2: Ejemplo de gallinero moderno para pollos de engorde

Características de las instalaciones

Las instalaciones modernas son naves sin ventanas que albergan entre 15.000 y 60.000 pollos cada una. Cuentan con sistemas avanzados para controlar la calefacción, la ventilación y la calidad del aire, independientemente del clima exterior.

Los edificios se utilizan exclusivamente para la cría de pollos y funcionan en ciclos continuos. Cada ciclo incluye un período de crecimiento de 32 a 38 días, seguido de 7 a 14 días de limpieza y preparación. El sistema „todo entra, todo sale“ implica que todos los pollos salen a la vez, lo que permite una limpieza exhaustiva entre grupos.

Densidad de población y normativas

La cantidad de pollos que se pueden alojar juntos varía según el país y las normativas locales. Según Campbell et al. (2025), las densidades típicas según el peso de las aves son:

– 17 kg/m² para aves de menos de 2,0 kg

– 36,6 kg/m² para aves de 2,0-2,5 kg de peso

– 41,5 kg/m² para aves de 2,51-3,4 kg de peso

– 43,9 kg/m² para aves de más de 3,4 kg

Ciclos de producción y nutrición

El tiempo permite de 6,5 a 7 ciclos de crecimiento completos al año. Durante el crecimiento, las gallinas reciben tres o cuatro mezclas de alimento diferentes que varían en textura y contenido nutricional para adaptarse a sus necesidades cambiantes a medida que crecen.

Los pollos permanecen en estas instalaciones hasta que alcanzan unos 2,5 kg, luego son transportados a plantas procesadoras.

Mataderos y plantas de procesamiento

Las plantas procesadoras convierten las aves vivas en carne envasada a través de procedimientos estrictamente regulados que priorizan tanto el bienestar animal como la seguridad alimentaria.

1. Recepción y manejo de aves

Al llegar, las aves se mantienen en áreas frescas y protegidas, donde se monitorea su temperatura y confort. Se descargan en salas con poca luz para reducir el estrés y se mantienen cerca de la línea de procesamiento. Las normas de la industria exigen que el procesamiento se realice dentro de las dos horas siguientes a su llegada para garantizar el bienestar y la calidad de la carne.

2. Aturdimiento y matanza

Las aves deben quedar inconscientes antes del sacrificio mediante métodos aprobados, como sistemas de atmósfera controlada (CO₂) o aturdimiento por baño de agua eléctrico. Tras el aturdimiento, se sacrifican mediante cortes precisos en las venas yugulares.

3. Procesamiento

Tras el desangramiento, los cadáveres se sumergen en agua caliente para desprender las plumas, y luego se despluman completamente con desplumadoras mecánicas. Los órganos internos se extraen en condiciones sanitarias y se inspeccionan todos los cadáveres para garantizar su seguridad.

A continuación, se realiza un enfriamiento rápido para frenar el crecimiento bacteriano. Finalmente, las canales se cortan en porciones, se inspeccionan de nuevo y se envasan para su venta (Dogan et al., 2022).

Calidad de la carne

La calidad de la carne de pollo abarca el sabor, la textura, la apariencia, la nutrición, la higiene y las propiedades de procesamiento. Los factores que afectan la calidad final de la carne se remontan a años antes del sacrificio, lo que demuestra la interrelación que existe entre todo el sistema de producción.

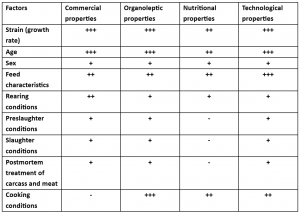

La raza y las líneas genéticas son factores clave que afectan tanto el crecimiento como la calidad de la carne (Baéza et al., 2022). La Tabla 1 muestra cómo diferentes factores influyen en la calidad de la carne.

Tabla 1. Impactos de diversos factores que afectan las propiedades de calidad de la carne en pollos de engorde (Baéza et al., 2022)

Sin efecto (−), efecto bajo (+), efecto promedio (++), efecto fuerte (+++)

Conclusión

La producción de carne de pollo de alta calidad tarda unos cinco años, desde la crianza hasta el producto final, mucho más de lo que la mayoría cree. La mayor parte de este tiempo se dedica a un cuidadoso desarrollo genético y selección.

Cada etapa importa. El sistema funciona porque cada paso se basa en los anteriores, creando una cadena donde la calidad en todos los niveles contribuye a la carne de pollo que llega a tiendas y restaurantes.

Entregar pollo de alta calidad de forma constante requiere cooperación y precisión en cada etapa. Desde los genetistas que trabajan con reproductores hasta los trabajadores de plantas de procesamiento que garantizan la seguridad alimentaria, todos participan en un sistema que alimenta eficientemente a miles de millones de personas y continúa mejorando.

Fuentes citadas

Baéza, E., Guillier, L., & Petracci, M. (2022). Production factors affecting poultry carcass and meat quality attributes. Animal, 16, 100331.

Campbell, Y. L., Walker, L. L., Bartz, B. M., Eckberg, J. O., & Pullin, A. N. (2025). Outdoor access versus conventional broiler chicken production: Updated review of animal welfare, food safety, and meat quality. Poultry Science, 104906.

Dawkins, M. S., & Layton, R. (2012). Breeding for better welfare: genetic goals for broiler chickens and their parents. Animal Welfare, 21(2), 147-155.

Dogan, O. B., Aditya, A., Ortuzar, J., Clarke, J., & Wang, B. (2022). A systematic review and meta‐analysis of the efficacy of processing stages and interventions for controlling Campylobacter contamination during broiler chicken processing. Comprehensive Reviews in Food Science and Food Safety, 21(1), 227-271.

Giersberg, M. F., Molenaar, R., de Jong, I. C., da Silva, C. S., van den Brand, H., Kemp, B., & Rodenburg, T. B. (2021). Effects of hatching system on the welfare of broiler chickens in early and later life. Poultry Science, 100(3), 100946.

Neeteson, A. M., Avendaño, S., Koerhuis, A., Duggan, B., Souza, E., Mason, J., … & Bailey, R. (2023). Evolutions in commercial meat poultry breeding. Animals, 13(19), 3150.

OECD/FAO (2023), OECD-FAO Agricultural Outlook 2023-2032, OECD Publishing, Paris, https://doi.org/10.1787/08801ab7-en.

Yerpes, M., Llonch, P., & Manteca, X. (2020). Effect of environmental conditions during transport on chick weight loss and mortality. Poultry science, 100(1), 129.